Paleta w logistyce – kompendium

Co to jest paleta? W logistyce – płaska konstrukcja nośna, na której przechowywane i transportowane są materiały w różnych etapach łańcucha dostaw. Palety mogą być wykonane z drewna, tworzywa sztucznego oraz metalu. Chronią produkt, pochłaniają naprężenia, utrzymują ciężar, przyjmują uderzenia wózka widłowego i umożliwiają efektywne składowanie.

Paleta jest jedną z podstawowych odpowiedzi szeroko rozumianej logistyki na oczekiwania rynku wobec łańcucha dostaw – uniwersalnym narzędziem, które zwiększa szanse, że produkty dotrą do miejsca przeznaczenia w takim samym stanie, w jakim opuściły nadawcę. Dziś przygotowaliśmy dla Was kompendium wiedzy na temat roli palety we współczesnej logistyce.

Paleta – krótka historia

Upowszechnienie się palet w logistyce opiera się na dwóch kamieniach milowych. Pierwszym z nich było wynalezienie wózków widłowych napędzanych gazem w roku 1937. Wózki widłowe umożliwiły szybkie przemieszczanie, układanie i składowanie towarów. Drugim czynnikiem był wybuch II Wojny Światowej – palety były masowo wykorzystywane podczas zmagań wojennych.

Wraz z rozwojem gospodarczym, paletę zaczęto dostosowywać do standardowych środków transportu – kontenerów morskich i samochodów ciężarowych. W 1950 roku powstała jednostka ładunkowa o wymiarach 800 x 1200 x 144 mm, dziś znana jako europaleta. Pierwszym właścicielem znaku towarowego EUR była Międzynarodowa Organizacja Kolejowa. Oznaczenie EUR nadawane były na paletach do początku sierpnia 2013 roku. W wyniku braku porozumienia pomiędzy UIC (Union Internationale des Chemins – Międzynarodowy Związek Kolei) i EPAL (European Pallet Association EPAL), znak towarowy EUR zniknął, na rzecz oznaczeń organizacji EPAL.

Rodzaje palet

Palety można podzielić ze względu na surowiec, z którego są wykonane – najczęściej używane są nośniki drewniane. Rozmiar, ilość elementów konstrukcyjnych czy też występujące dodatkowe zabezpieczenia towaru to kolejne parametry różnicujące palety – wyróżniamy następujące podstawowe rodzaje:

- Palety EUR 1: 800 x 1200 x 144 mm

- Palety EUR 2: 1200 x 1000 x 144 mm

- Palety EUR 3: 1000 x 1200 x 144 mm

- Palety EUR 7: 1000 x 1200 x 144 mm

- Palety typu CP 1-9

- Skrzyniopalety, czyli tzw. gitterboxy

- Palety z tworzywa sztucznego

- Palety z aluminium

Paleta EUR 1

Paleta EUR 1 – składa się z 11 desek z drewna wysokiej jakości, 9 wsporników z drewna rozdrobnionego lub litego, 78 gwoździ i jest wykonana zgodnie z Regulaminem Technicznym EPAL. Waży ok. 25 kg i ma nośność 1 500 kg. Przy ustawianiu załadowanych palet jedna na drugiej (dotyczy twardej i gładkiej powierzchni), obciążenie dolnej palety nie powinno przekraczać 5 500 kg.

Paleta EUR 2

Paleta EUR 2 – składa się z 17 desek z drewna wysokiej jakości, 9 wsporników z drewna rozdrobnionego lub litego, 133 gwoździ i jest wykonana zgodnie z Regulaminem Technicznym EPAL. Waży ok. 35 kg i ma nośność 1 250 kg. Przy ustawianiu załadowanych palet jedna na drugiej (dotyczy twardej i gładkiej powierzchni), obciążenie dolnej palety nie powinno przekraczać 4 250 kg.

Paleta EUR 3

Paleta EUR 3 – składa się z 13 desek z drewna wysokiej jakości, 9 wsporników z drewna rozdrobnionego lub litego, 84 gwoździ i jest wykonana zgodnie z Regulaminem Technicznym EPAL. Waży ok. 30 kg i ma nośność 1 500 kg. Przy ustawianiu załadowanych palet jedna na drugiej (dotyczy twardej i gładkiej powierzchni), obciążenie dolnej palety nie powinno przekraczać 4 500 kg.

Paleta EUR 7

Paleta EUR 7 – składa się z 13 desek z drewna wysokiej jakości, 3 wsporników, 42 gwoździ, 6 stabilnych winkli stalowych 3 mm, 21 nitów rurkowych i jest wykonana zgodnie z Regulaminem Technicznym EPAL. Waży ok. 9,5 kg i ma nośność 500 kg. Przy ustawianiu załadowanych palet jedna na drugiej (dotyczy twardej i gładkiej powierzchni), obciążenie dolnej palety nie powinno przekraczać 1 500 kg.

Palety typu CP (1-9)

Palety typu CP (1-9) – są to drewniane palety przeznaczone dla przemysłu chemicznego. Należą do systemu wymiany i mogą być naprawiane. Standardy CP określają jakość drewna, wymiary, oznakowanie i sposoby naprawy. Na klockach palety znakuje się jej typ, kod producenta i/lub dokonującego naprawy, datę wyprodukowania i datę możliwej naprawy. Palety te mogą być obrobione termicznie zgodnie z normą ISPM 15/IPPC, a także wyprodukowane z drewna suszonego o wilgotności do 18-22%. Palety EPAL CP 1-9 są dostępne od jednego z ponad 1 500 licencjonowanych producentów.

Skrzyniopalety, czyli tzw. Gitterboxy

EPAL box odgrywa dużą rolę, szczególnie w przemyśle. Wszędzie tam, gdzie konieczne jest wprowadzenie do procesu produkcji elementów nieopakowanych, boxy stanowią istotne połączenie między dostawcami a zakładami produkcyjnymi. Charakteryzują się solidną stalową konstrukcją, wykonaną z kratownicy z dwoma panelami na zawiasach i 4 desek z wysokiej jakości drewna. Ich wymiary to 1200 mm x 800 mm x 970 mm, waga 70 kg (jeśli została wyprodukowana po 2011 r., wcześniej 85 kg) i nośność 1 500 kg (jeśli została wyprodukowana po 1990 r., wcześniej 900 kg).

Palety z tworzywa sztucznego

Drewno stanowi tradycyjny surowiec, jeśli chodzi o palety, ale coraz bardziej na popularności zyskują palety plastikowe. W porównaniu z drewnem, palety z tworzywa sztucznego powodują mniej uszkodzeń sprzętu i mniej obrażeń pracowników, a ponadto mają znacznie dłuższą trwałość. Chociaż mogą być droższe, palety plastikowe są lżejsze niż palety drewniane, są wodoodporne, ognioodporne i nadają się do recyklingu. Podczas gdy zepsuta drewniana paleta może wymagać wycofania, plastikowe palety często można naprawić przy pomocy zastępczych płyt. Plastikowe palety oferują również możliwość kodowania kreskowego i śledzenia za pomocą RFID, umożliwiając producentom i spedytorom śledzenie swoich palet w dowolnym punkcie łańcucha dostaw.

Plastikowe palety występują w kilku rodzajach np. zagnieżdżane, sztaplowane i regałowe. Można również łatwo je dostosować do indywidualnych potrzeb.

Palety z aluminium

Aluminium to kolejna opcja dla producentów, którzy chcą bezpiecznie wysyłać i przechowywać towary. Palety aluminiowe są lekkie, trwałe, niekorozyjne i ognioodporne, łatwe do czyszczenia i dezynfekcji. Niestety biorąc pod uwagę wartość złomu aluminiowego, są obarczone dużym zagrożeniem kradzieżą.

Ostatecznie to przedsiębiorca musi wybrać system palet, który najlepiej pasuje do jego produktu. Na szczęście, obecnie dostępnych jest więcej opcji. Poświęcenie czasu na rozważenie zalet i wad różnych nośników może zwiększyć wydajność i bezpieczeństwo procesu transportu i składowania.

Składowanie palet

Składowanie palet to operacja realizowana w większości współczesnych obiektów logistycznych – najczęściej w tym celu wykorzystywane są regały paletowe rzędowe, w tym systemy wysokiego składowania. Wyróżniamy różne metody przechowywania palet – ich celem jest realizacja podstawowych zadań intralogistycznych. Typowe systemy składowania palet obejmują:

Składowanie blokowe na podłodze

Układanie bloków odnosi się do jednostek ładunkowych układanych jeden na drugim i składowanych na podłodze magazynu w pasach lub blokach. Palety są układane w stosy do określonej wysokości w oparciu o pewne kryteria, takie jak stan palety, waga ładunku, prześwit wysokości i możliwości wózków widłowych.

Palety są pobierane z bloku na zasadzie LIFO (ostatnie weszło, pierwsze wyszło). Nie pozwala to na usuwanie zapasów na podstawie daty lub pierwszego wejścia (FIFO). Usunięcie zapasów może spowodować powstanie tzw. plastra miodu. Jest to sytuacja, gdy pojawiają się puste przestrzenie, których nie można wypełnić, dopóki cały pas nie będzie pusty.

Ta metoda jest tania w realizacji, ponieważ nie wymaga regałów i może być stosowana w każdym magazynie z otwartą powierzchnią.

Ramy do palet

Ramy do układania palet składają się z pomostów i słupków, które można w razie potrzeby wznosić i przesuwać. Rama do sztaplowania umożliwia składowanie kilku palet w pionie i jest szczególnie przydatna, gdy składowanych palet nie można układać w stosy. Wiele firm używa ram do układania w magazynach, gdy potrzebują tymczasowych regałów w okresach wzmożonego ruchu. W przypadku ram do układania w stosy, również może wystąpić problem „plastra miodu”.

Regał paletowy o pojedynczej głębokości

Regały paletowe o pojedynczej głębokości – podstawowe wyposażenie magazynów wysokiego składowania – zapewniają dostęp do każdej palety przechowywanej w regale. Pozwala to obejść problemy związane z układaniem w stosy, w ramach i blokach. Po wyjęciu palety, miejsce jest natychmiast dostępne na umieszczenie nowej palety. Regały tego typu można konfigurować na wiele sposobów oraz wybierać wśród różnych wysokości. Główną ich wadą jest to, że regały wymagają znacznej powierzchni podłoża na korytarze robocze, a więc wykorzystanie kubatury magazynu jest na niskim poziomie.

Sprawdź koniecznie wózki systemowe, które pozwalają zwiększyć pojemność magazynu.

Regał paletowy o podwójnej głębokości

Regał paletowy o podwójnej głębokości to wariant regału rzędowego, który pozwala zwiększyć ilość miejsc paletowych – możliwość ustawienia 4 rzędów obok siebie bez przestrzeni manewrowej dla wózka widłowego. Tego typu regały są podatne na tworzenie się „plastrów miodu”. Do umieszczania i wyjmowania palet z regałów wymagany jest wózek widłowy o podwójnym zasięgu.

Regał wjezdny Drive-In

Regał wyjezdny pozwala na blokowe składowanie palet. Pasy wjazdowe zapewniają dostęp dla wózka widłowego w celu umieszczenia i usunięcia zapasów. Wózek widłowy ma ograniczoną przestrzeń do manewrowania, co wydłuża czas potrzebny do umieszczenia i usunięcia palet. Stosowana jest zasada LIFO.

Regał przepływowy

Regał przepływowy do palet działa w ten sposób, że ładunek jest przemieszczany na rolkach – pobieranie palet zgodne z metodą FIFO. Po wyjęciu palety, następna paleta przesuwa się na pozycję zdejmowanej palety. To rozwiązanie regałowe jest odpowiednie dla magazynów o dużej przepustowości, gdzie wskazana jest kontrola przydatności produktu do spożycia.

Zautomatyzowanymi wariantami powyższych najpopularniejszych metod składowania palet w regałach, są regały satelitarne Pallet Shuttle.

Transport wewnętrzny palet

Co to jest transport wewnętrzny palet? W ramach transportu wewnętrznego, ładunek przemieszczany jest na terenie przedsiębiorstwa – od momentu wejścia do strefy składowania, do momentu opuszczenia magazynu. Transport wewnętrzny (intralogistyka) palety polega więc na jej przemieszczaniu w obszarze magazynowania i produkcji. Najczęściej do transportu palet w magazynie używa się wózków widłowych.

Wózki do transportu palet

Do transportu palet w obrębie magazynu, wykorzystuje się najczęściej elektryczne wózki magazynowe. W ofercie WDX znajduje się cała gama wózków marki Crown, dedykowana do rozmaitych zadań. I tak do transportu i obsługi najniższych poziomów służą wózki serii WP3000 czy WT3000 – paleciaki elektryczne. Do obsługi wyższych poziomów i kompletacji urządzenia serii GPC3000, MPC3000, SP3500 i inne. Nie może również zabraknąć wózków podnośnikowych, tzw. układarek. Są to dla przykładu modele WF3000, WS/ET4000 czy DT3000. Do prac na najwyższych poziomach składowania modele z serii ESR5200 lub inteligentny wózek serii ESR1000 z jedynym na rynku superszybkim masztem umożliwiającym dwukrotnie szybsze opuszczania wideł (1,1m/s.), a do pracy w wąskich alejkach specjalistyczne wózki systemowe VNA serii TSP7000.

Przenośniki do transportu palet

Nowoczesne firmy dysponują magazynami wyposażonymi w przenośniki rolkowe, windy czy układnice. Najczęściej do transportu palet wykorzystuje się przenośniki rolkowe grawitacyjne, których zaletą są niskie koszty operacyjne. Oczywiście w ofercie posiadamy również przenośniki napędzane lekkie i ciężkie, z możliwością dostosowania do każdej aplikacji. Przenośniki rolkowe składają się z modułów, które można dowolnie łączyć i konfigurować, wplatając w nitkę transportową inne urządzenia do palet takie jak np. obrotnice, windy, owijarki, paskarki, wagi itp.

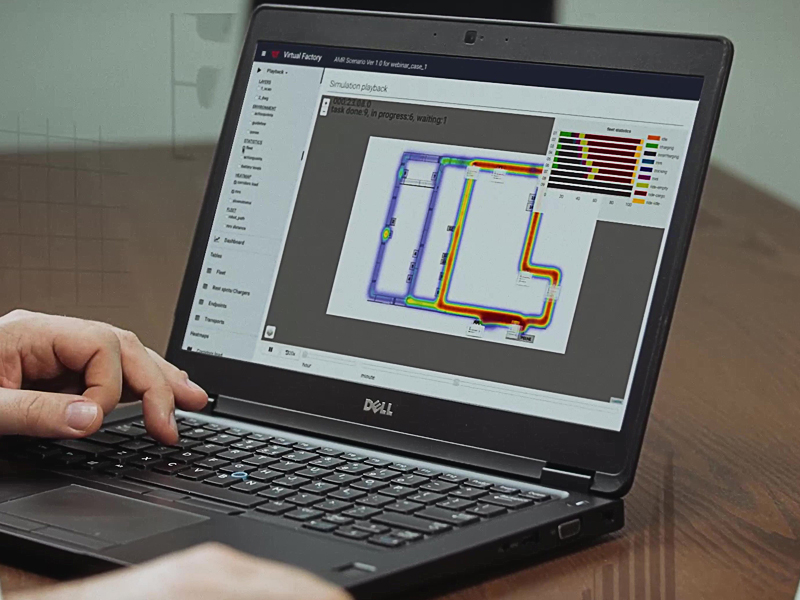

Automatyzacja i robotyzacja procesów, odbywa się w każdym obszarze współczesnej logistyki, także w systemach magazynowych. Obecnie wszędzie tam, gdzie jest to możliwe, udział maszyn w procesach produkcyjnych jest maksymalizowany, a udział zasobów ludzkich jest minimalizowany.

Obserwując współczesną sytuację makroekonomiczną trudno pominąć temat ekologii. Większość firm zapewne zwraca uwagę na podejmowanie działań, które będą miały pozytywny wpływ na środowisko naturalne. Zastosowanie linii do przemieszczania palet lub wózków z napędem elektrycznym powoduje, że firma zmniejsza ilość spalin emitowanych do atmosfery.

Zaletą korzystania z automatycznego lub półautomatycznego systemu transportu wewnętrznego palet jest zwiększenie kontroli nad procesem produkcyjnym, zmniejszenie ilości pomyłek i błędów, usprawnienie działań pracowników, a wszystko to prowadzi do wzrostu efektywności firmy i wzrostu jej zysków.

Paleta w logistyce – podsumowanie

Palety są niemal kultową częścią logistycznej układanki – nieodzownym elementem każdego magazynu. Odgrywają kluczową rolę w transporcie wielu rodzajów towarów. Są spoiwem łączącym detalistów, dystrybutorów, producentów, hodowców oraz dostawców usług transportowych i logistycznych z wielu branż. Bez palet współczesny łańcuch dostaw nie mógłby funkcjonować. Skuteczne zarządzanie przepływem jednostek ładunkowych może poprawić wydajność i ekonomię całego przedsiębiorstwa:

- Palety skracają czas załadunku i rozładunku.

- Palety obniżają koszty magazynowania i usprawniają logistykę.

- Palety pozwalają dostarczać produkty najwyższej jakości.

- Palety umożliwiają masowy transport.

Jak wybrać palety dla konkretnego procesu magazynowania? Musisz odpowiedzieć sobie na kilka podstawowych pytań. Czy palety będą współpracować z Twoim istniejącym sprzętem? Większość podnośników paletowych i wózków widłowych wykorzystuje ten sam rodzaj konstrukcji, ale od czasu do czasu można napotkać palety lub sprzęt, który nie jest kompatybilny ze wszystkimi rozwiązaniami. Upewnij się, że tak jest, zanim dokonasz tej inwestycji. Czy Twoje palety poradzą sobie z ładunkiem, który mają unieść? Lekkie palety drewniane mogą nie być wystarczająco wytrzymałe, aby przenosić produkt po całkowitym załadowaniu. Jak długo wytrzymają Twoje palety podczas transportu przesyłki po wysyłce? Jeśli spodziewasz się dużych ilości przesyłek lub ciężkich ładunków, musisz zainwestować w trwalsze palety, aby uzyskać najlepszy stosunek jakości do ceny. Czy Twoje palety zachowają swój kształt po całkowitym załadowaniu? Im cięższy jest Twój produkt, tym wyższa sztywność będzie potrzebna do bezpiecznego transportu produktów.

Jeżeli spodobał Ci się ten wpis, sprawdź pozostałe artykułu na naszym blogu.