Jak zoptymalizować załadunek i rozładunek w magazynie?

Magazyn to obiekt, który stoi w centrum operacji przyjęcia, składowania i dystrybucji ładunków, zatem istotne jest, aby działał wydajnie. W tym wpisie skoncentrujemy się na procesach rozładunku i załadunku, które to bezpośrednio oddziałują na jakość i bezpieczeństwo operacji logistyki wewnętrznej.

Zaczniemy od charakterystyki terminów – czym są rozładunek i załadunek? Następnie spojrzymy na te procesy z prawnego punktu widzenia. Kolejno poznamy popularne metody załadunku i rozładunku wykorzystujące wózki paletowe ręczne czy wózki czołowe. Naszą uwagę skierujemy na model wózka Crown WT z platformą dla operatora. W dalszej części przeczytamy o systemie automatycznego załadunku i rozładunku. Zostańcie z nami, zapraszamy.

Czym jest rozładunek, a czym załadunek?

Sprawa wydaje się prosta – załadunek kojarzy się jednoznacznie z pakowaniem towaru, natomiast rozładunek jest związany z jego wypakowaniem.

A teraz zapoznajmy się z bardziej skomplikowaną, ale dokładniejszą definicją.

Otóż, załadunek obejmuje wszystkie działania wykonywane bezpośrednio przed początkiem przewozu, mające na celu wkładanie wcześniej przygotowanego do przewozu mienia w obrębie środka transportu. Lokacja wspomnianego mienia wiąże się z odpowiednim jego rozmieszczeniem, zgodnie z wymogami zabezpieczenia ładunku. Załadunek dotyczy również czynności dostawy dóbr z magazynu, innych obiektów lub miejsca magazynowania w bezpośrednie otoczenie środka transportu.

Rozładunek to wszystkie działania wykonywane bezpośrednio po skończeniu przewozu do miejsca docelowego i mają na celu wyłożenie mienia ze środka transportu. Czynność wyładunku musi być poprzedzona odbezpieczeniem przewożonych dóbr, które następnie powinny zostać przemieszczone do magazynu, innego obiektu lub miejsca magazynowania.

Załadunek i rozładunek towaru – przepisy

Podczas realizacji przewozu towarów stykamy się z czynnościami ładunkowymi, które obejmują załadunek, rozładunek, a także ewentualny przeładunek. Ważna jest tu świadomość tego, kto i w jakim zakresie ponosi odpowiedzialność za te działania. Dodatkową kwestią jest właściwe zabezpieczenie ładunku podczas rozmieszczania w środku pojazdu. Te zagadnienia regulują przepisy zawarte w ustawie z dnia 15 listopada 1984 roku Prawo przewozowe.

Zgodnie z ustępem 1 artykułu 43 ustawy „Jeżeli umowa lub przepis szczególny nie stanowią inaczej, czynności ładunkowe należą odpowiednio do obowiązków nadawcy lub odbiorcy.” Przepis ten jasno określa, kto odpowiada za załadunek towaru na samochód i kto ma obowiązek jego rozładunku.

Według ustępu 2 artykułu 43 przywołanej ustawy dotyczącej prawa przewozowego, podmiot wykonujący czynności ładunkowe, w tym załadunek lub rozładunek, musi przeprowadzić je w sposób gwarantujący przewóz zgodny z przepisami o drogach publicznych oraz prawem ruchu drogowego. Ładunek nie może wywołać niebezpieczeństwa w ruchu ani stwarzać okoliczności do przekroczenia dopuszczalnej masy całkowitej pojazdu, a także dozwolonych nacisków na osie.

Urządzenia wykorzystywane do załadunku i rozładunku

Powszechnie używanym sprzętem do załadunku i rozładunku towarów jest wózek paletowy ręczny. Paleciaków (tak brzmi potoczna nazwa) używa się w transporcie ładunków na niewielkie odległości, ale nie tylko. Dzięki kompaktowym rozmiarom umożliwiają poruszanie się w środku np. przyczep ciężarówek w celu załadowania lub rozładowania towaru. Oczywistą zaletą tej popularnej maszyny magazynowej są wymiary, prosta budowa i nieskomplikowany sposób prowadzenia. Brak napędu silnikowego sprawia, że sprzęt nie podlega przepisom Urzędu Dozoru Technicznego – jego obsługa nie wymaga ukończenia kursu na wózki widłowe. Maksymalna wysokość unoszenia wózka ręcznego wynosi około 200-300 mm, a to umożliwia podjęcie palety i jej bezpieczny transport na małą odległość. Maksymalny udźwig paleciaka to wartość od 1 000 kg do 2 000 kg. I tu warto podkreślić, że zgodnie z obowiązującymi przepisami BHP, pracodawca nie powinien zezwolić na transport ręczny ładunków, których waga przekracza 450 kg.

W obsłudze cięższych ładunków doskonale sprawdzi się wózek czołowy, inaczej wózek z przeciwwagą. Jest to sprzęt, który znajdzie zastosowanie przy wielu działaniach z zakresu obsługi ładunków. Sprawdzi się zarówno przy czynnościach załadunku towaru na samochód ciężarowy, rozładunku z naczepy, jak i w sprawniejszym rozmieszczaniu towaru w magazynie i poza nim niż to ma miejsce przy wykorzystaniu wózka paletowego. Dzięki ograniczeniu pracy ręcznej wymienione procesy przebiegają szybciej, a dużo większy udźwig wózka czołowego sprawia, że z jego pomocą można zwielokrotnić liczbę transportowanych ładunków w tym samym czasie. Jednakże jego słabą stroną jest dość duży rozmiar, a przez to problem ze zwrotnością.

Doskonałym rozwiązaniem, łączącym w sobie kompaktowy rozmiar wózka paletowego oraz większe możliwości udźwigu (do 2 500 kg), które posiada wózek czołowy może okazać się wózek paletowy elektryczny z podestem dla operatora firmy Crown. Na uwagę zasługują wszystkie modele z serii WT, to maszyny, które spełnią oczekiwania większości właścicieli centrów logistycznych i innych obiektów magazynowych. Doskonale sprawdzą się w pracy w dokach: przy załadunku towaru na naczepy samochodów, przy rozładunku i transporcie w obrębie magazynu. Przy tym zapewniają unikalną ergonomię i wysoki komfort dla operatora, mi.in. dzięki zastosowaniu technologii FlexRide, mającej na celu redukcję drgań podestu i innych części wózka występujących np. w momencie wjazdu na naczepę lub zjazdu z niej. Marka Crown to amerykańska rodzinna firma, dla której priorytetem jest długi cykl życia wózka, możliwy poprzez dobór najwyższej jakości komponentów oraz mocna i solidna konstrukcja. Tak powstają maszyny o imponującym stopniu bezawaryjności.

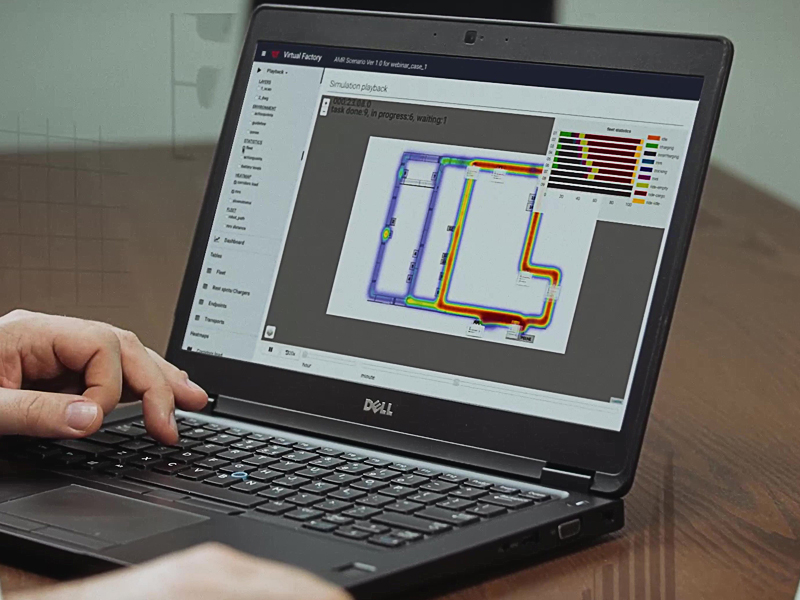

Automatyzacja załadunku i rozładunku

Działania z zakresu wyjść i wejść ładunków stanowią newralgiczny punkt w intralogistyce magazynowej, czasem są określane, i słusznie, mianem „wąskiego gardła” czy „wąskiego przekroju”. To tutaj może dojść do poważnych opóźnień, spadku wydajności, uszkodzeń mienia, co z kolei bezpośrednio wpływa na zwiększenie kosztów i straty finansowe. Odpowiedzią na te trudności może być implementacja automatycznego systemu do załadunku i rozładunku samochodów ciężarowych Q-Loader. Do zalet tego mechanizmu zaliczamy przede wszystkim:

- znaczne skrócenie czasu załadunku lub rozładunku naczepy 33 europalet, jeden kompletny cykl to mniej niż 10 min,

- szybszy czas załadunku lub rozładunku tworzy możliwość zmniejszenia liczby doków, a to powoduje mniejsze straty jeżeli chodzi o ogrzewanie lub ogólnie utrzymanie odpowiedniej temperatury w magazynie,

- brak konieczności adaptacji naczep,

- redukcja ruchu wózków widłowych: mniejsze narażenie pracowników na wypadek oraz ładunku na uszkodzenie.

Automatyczny czy standardowy załadunek i rozładunek? Podsumowanie

Strefę wejść i wyjść towaru w magazynie warto zautomatyzować zwłaszcza wtedy, gdy występuje duża rotacja produktów oraz gdy rozbudowa magazynu o kolejne doki przeładunkowe jest niemożliwa, choć konieczna. W tych przypadkach jest to najbardziej opłacalny projekt, zapewniający najszybszy zwrot poniesionych kosztów w przyszłości. W innych okolicznościach wymaga to bardziej szczegółowej analizy i indywidualnego podejścia, skupienia się na tym, czego aktualnie potrzebuje przedsiębiorca i jak widzi swój obiekt w perspektywie kilku czy kilkunastu lat. Czasem natomiast najlepszym rozwiązaniem okazuje się inwestycja w odpowiednie wózki widłowe.

Jeżeli potrzebujesz wsparcia projektowego, wahasz się, które narzędzia wybrać, by zoptymalizować pracę, podnieść efektywność czy ograniczyć zbędne koszty, skontaktuj się z nami. Podzielimy się z Tobą naszym 30-letnim doświadczeniem i wiedzą z zakresu usprawnienia procesów magazynowych.